Spis treści

Technologia Digital Twin w CAD/CAM eliminuje ryzyko kolizji przez wirtualną symulację całego procesu obróbki. Cyfrowe bliźniaki maszyn umożliwiają bezpieczne programowanie i optymalizację.

Spis treści:

- Czym są cyfrowe bliźniaki w kontekście obróbki CNC?

- Symulacja bez kolizji – bezpieczeństwo programowania wieloosiowego

- Optymalizacja procesów przez wirtualne testowanie

- Integracja danych rzeczywistych z modelem wirtualnym

- Redukcja czasu uruchomienia i wzrost bezpieczeństwa

Cyfrowe bliźniaki to rewolucyjna technologia, która zmienia sposób programowania CAM i weryfikacji procesów obróbkowych. Program CAD/CAM hyperMILL wykorzystuje precyzyjne modele cyfrowe maszyn, narzędzi i detali do stworzenia wirtualnego środowiska produkcyjnego. Systemy CAM wyposażone w technologię Digital Twin pozwalają na kompletną symulację procesu obróbki jeszcze przed uruchomieniem na rzeczywistej maszynie.

Czym są cyfrowe bliźniaki w kontekście obróbki CNC?

Digital Twin w oprogramowaniu CAD CAM to dokładna cyfrowa replika rzeczywistego środowiska produkcyjnego, obejmująca maszynę CNC, narzędzia, uchwyty oraz obrabiany detal. Oprogramowanie CNC tworzy wirtualny model uwzględniający wszystkie parametry fizyczne maszyny, włączając ograniczenia kinematyczne, strefy robocze i charakterystyki dynamiczne.

CAD CAM hyperMILL buduje cyfrowego bliźniaka na podstawie rzeczywistych specyfikacji maszyny dostarczonej przez producenta. Model uwzględnia dokładne wymiary przestrzeni roboczej, konfigurację osi obrotowych oraz ograniczenia kolizyjne. Ta precyzja pozwala na symulację procesów obróbkowych z dokładnością odpowiadającą rzeczywistym warunkom produkcyjnym.

Dla firm zastanawiających się jaki CAM do frezarki wybrać funkcjonalność Digital Twin staje się kluczowym kryterium. Technologia ta jest szczególnie istotna w przypadku frezarki 5 osiowej, gdzie złożona kinematyka znacznie zwiększa ryzyko kolizji.

CAD hyperMILL

CAM hyperMILL

Integracje CAD

Symulacja bez kolizji – bezpieczeństwo programowania wieloosiowego

Obróbka 5 stronna wymaga szczególnej uwagi na unikanie kolizji między narzędziem, detalem i elementami maszyny. Cyfrowy bliźniak w programie CAM hyperMILL przeprowadza ciągłą analizę kolizyjną w czasie rzeczywistym, wykrywając potencjalne konflikty zanim dojdzie do ich zaprogramowania.

Programowanie CAM z wykorzystaniem Digital Twin pozwala na weryfikację dostępności wszystkich powierzchni detalu. System automatycznie analizuje, czy dane miejsce może być obrobione przy określonej konfiguracji osi obrotowych, uwzględniając ograniczenia kinematyczne maszyny i geometrię narzędzia.

Systemy CAM wyposażone w technologię cyfrowych bliźniaków oferują również funkcje automatycznej optymalizacji pozycji detalu i orientacji osi. System proponuje optymalne ustawienie, które minimalizuje liczbę re pozycjonowań przy jednoczesnym zapewnieniu dostępu do wszystkich obrabianych powierzchni.

Optymalizacja procesów przez wirtualne testowanie

Cyfrowe bliźniaki umożliwiają przeprowadzanie wirtualnych testów różnych strategii obróbkowych bez konieczności wykorzystania rzeczywistej maszyny. Oprogramowanie CAD CAM może symulować tysiące wariantów procesów, automatycznie wybierając optymalny pod względem czasu obróbki, zużycia narzędzi i jakości powierzchni.

CAD/CAM hyperMILL wykorzystuje cyfrowego bliźniaka do prognozowania sił skrawania, temperatur w strefie skrawania oraz odkształceń detalu pod wpływem sił obróbkowych. Te analizy pozwalają na optymalizację parametrów skrawania jeszcze przed rozpoczęciem rzeczywistej obróbki.

Technologia Digital Twin jest szczególnie cenna w programowaniu CAM dla materiałów trudnoobrabialnych, gdzie niewłaściwe parametry mogą prowadzić do uszkodzenia narzędzi lub detalu. Wirtualne testowanie pozwala na znalezienie optymalnych warunków obróbki bez ryzyka strat materialnych.

Sprawdź zastosowanie oprogramowania CAD/CAM w branżach:

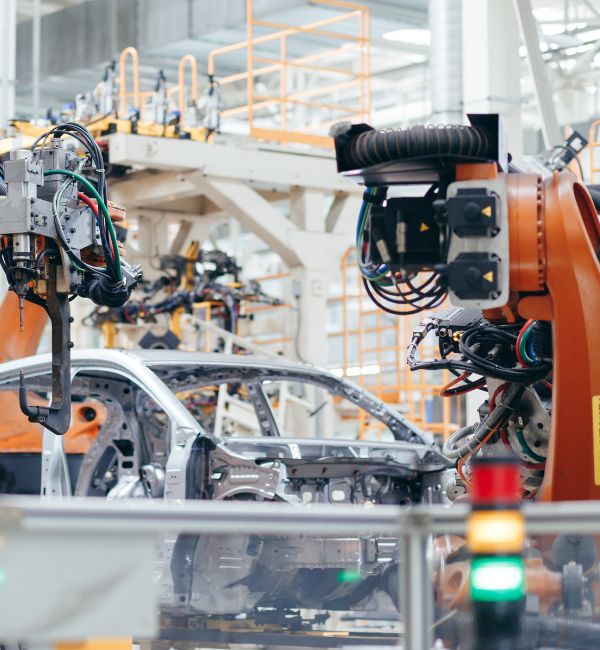

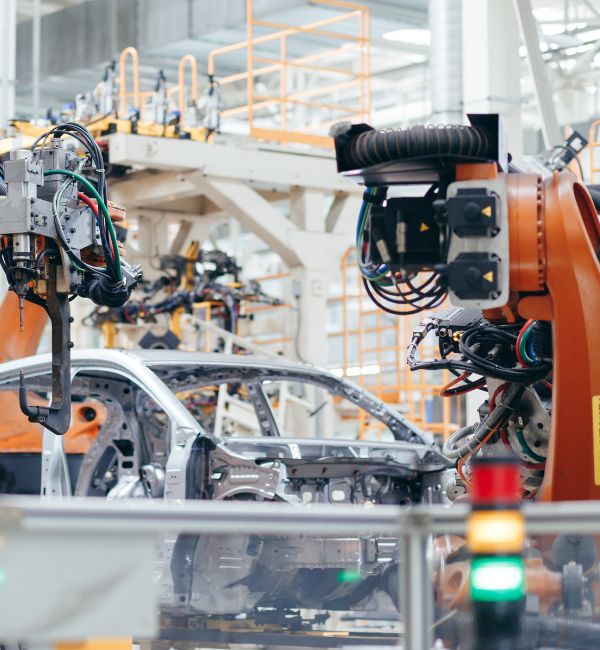

Automotive

Aerospace

Mold & Die

Energetyka

Metalurgia

Przemysł

Integracja danych rzeczywistych z modelem wirtualnym

Nowoczesne oprogramowanie CNC wykorzystuje czujniki zainstalowane na maszynach do zbierania danych w czasie rzeczywistym. Te informacje są przekazywane do cyfrowego bliźniaka, który może aktualizować swoje przewidywania na podstawie aktualnych warunków obróbki.

Program CAM może otrzymywać informacje o rzeczywistym zużyciu narzędzi, wibracji maszyny czy temperaturze w strefie skrawania. Na podstawie tych danych cyfrowy bliźniak dostosowuje parametry obróbki, optymalizując proces w czasie rzeczywistym.

Ta integracja jest szczególnie istotna w przypadku obróbki 5 stronnej, gdzie zmienne warunki skrawania wynikające z ciągłej zmiany orientacji narzędzia wymagają dynamicznego dostosowania parametrów. Systemy CAM wyposażone w technologię Digital Twin mogą przewidywać te zmiany i odpowiednio modyfikować program obróbki.

Redukcja czasu uruchomienia i wzrost bezpieczeństwa

Wykorzystanie cyfrowych bliźniaków w oprogramowaniu CAD CAM znacząco skraca czas potrzebny na uruchomienie nowych programów. Kompletna weryfikacja w środowisku wirtualnym eliminuje potrzebę czasochłonnych testów na rzeczywistej maszynie, co przekłada się na wzrost produktywności.

CAD CAM z funkcją Digital Twin zwiększa również bezpieczeństwo operatorów przez eliminację ryzyka kolizji i uszkodzeń maszyny. Wszystkie potencjalne problemy są wykrywane i rozwiązywane na etapie wirtualnym, co chroni zarówno sprzęt, jak i personel.

Technologia cyfrowych bliźniaków to przyszłość programowania CAM, która już dziś przynosi wymierne korzyści. Zainwestuj w hyperMILL z funkcjami Digital Twin i zapewnij swojej firmie bezpieczną, efektywną obróbkę bez kolizji z pełnym wsparciem CAM Technology.

Integracje CAD dla oprogramowania hyperMILL CAM

Sprawdź jakie korzyści daje integracja CAD